127

français

EuroWire – Mars 2007

Le groupe de systèmes de distribution

mécaniques du matériau présente des

différences essentielles en fonction du

système utilisé.

Le système de distribution du matériau

avec courroie se base sur le fait que

les segments de la courroie rotative

sont caractérisés exactement par la

même vitesse mais par des directions

d’avancement opposées.

Un mécanisme de serrage situé entre les

deux pôles de la courroie est installé sur un

chariot utilisé pour guider le matériau.

Ce mécanisme relie alternativement le

chariot aux segments de la courroie en

entraînant ainsi un mouvement de va-et-

vient à commande forcée.

Avantages:

forme de construction simple;

vitesse exactement identique dans les

deux directions d’avancement;

exigences d’entretien réduites;

largeur de distribution réglable.

Désavantages:

guide supplémentaire nécessaire pour

le chariot;

points d’inversion imprécis compte

tenu de l’impossibilité de définir

clairement le changement entre la

phase de serrage et de desserrage;

absence de réglage direct du pas.

Actionnements filetés à

commande forcée

Des exemples fréquents de cette catégorie

sont les vis à filets croisés et les vis de

changement de marche.

Vis à filets croisés

: La broche présente

un filet droit ainsi qu’un filet gauche.

Les filets se rencontrent à l’extrémité

de la broche et forcent un coupleur à

engrener dans le filet à travers un point

pour se déplacer en avant et en arrière

durant la rotation de la broche.

•

•

•

•

•

•

•

Avantages:

indiqué pour des vitesses de course

élevées;

vitesses exactement identiques dans

les deux directions d’avancement;

entretien simplifié;

indiqué pour l’enroulement sans bride

grâce aux points d’inversion clairement

définis;

point d’inversion précis.

Désavantages:

système très rigide ne permettant

aucun changement de course ni de

pas;

l’adaptation du système dans le cas

de différent type de bobine ou de

dimensions différentes du matériau est

possible uniquement en remplaçant le

système de distribution du matériau

entier (temps d’arrêt);

tendance à l’usure;

exigences d’entretien élevées.

Vis de changement de marche

: la broche

ne présente qu’un filet et change sa

direction d’avancement à chaque fin de

course. Le changement a lieu au moyen

d’un engrenage inverseur de marche

actionné par une vis-piston.

Avantages:

vitesse exactement identique dans les

deux directions d’avancement;

entretien simplifié;

largeur de distribution réglable.

Désavantages:

pas non réglable;

point d’inversion imprécis dû à

l’engrenage inverseur de marche;

tendance à l’usure;

exigences d’entretien élevées.

Actionnements

hélicoïdaux

à

entraînement par friction

: pour les

applications d’enroulement, on utilise

plus fréquemment la variante avec

l’actionnement flexible à bagues rotatives

("rolling ring") avec des engrenages à

entraînement par friction. La description

suivante se réfère uniquement à ce

produit.

Actionnement

à

bagues

rotatives

(“rolling ring“)

: le principe des bagues

rotatives (“rolling ring“) qui transforme

le mouvement rotatif en alternatif fut

développé en 1952 en Allemagne du Nord

par Uhing et a été breveté dans le monde

entier.

Initialement

utilisé

comme

un

actionnement du chariot pour machines

à tricoter, l’actionnement pour bagues

rotatives s’est démontré immédiatement

plus indiqué pour les applications

d’enroulement.

Actuellement

d’autres

fabricants utilisent le principe des bagues

rotatives.

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

Sa fonction est la même que celle d’un

actionnement fileté avec un pas droit ou

gauche, grossier ou fin.

Un arbre lisse directement actionné dans

une seule direction au moyen de l’arbre

d’enroulement à travers une courroie

ou une chaîne fait fonction de broche et

de voie pour l’actionnement à bagues

rotatives.

L’inversion automatique de la direction

de la course et la sélection du pas ont

lieu à l’intérieur de l’actionnement à

bagues rotatives.

Avantages:

pas et largeur de course réglables en

continu;

levier avec mouvement libre pour le

dégagement et le déplacement sur

l’arbre;

inversion de la course en quelques

millisecondes;

forme de construction simple et

robuste;

rotation synchrone automatique avec

bobine grâce à la connexion directe;

exigences d’entretien réduites;

également indiqué pour les bobines

biconiques en améliorant les butées de

fin de course auto-réglables;

haute efficacité, exigences de couple

de torsion réduites.

Désavantages:

des déviations du pas mineures

peuvent se produire entre les

directions d’avancement;

application limitée avec des fils très

fins;

l’adaptation à des bobines ayant une

forme spécifique exige des temps très

longs;

limitations en ce qui concerne certains

modèles d’enroulement.

•

•

•

•

•

•

•

•

•

•

•

•

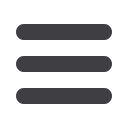

Le principe des bagues rotatives (“rolling ring“)

fur développé la première fois en 1952

▼

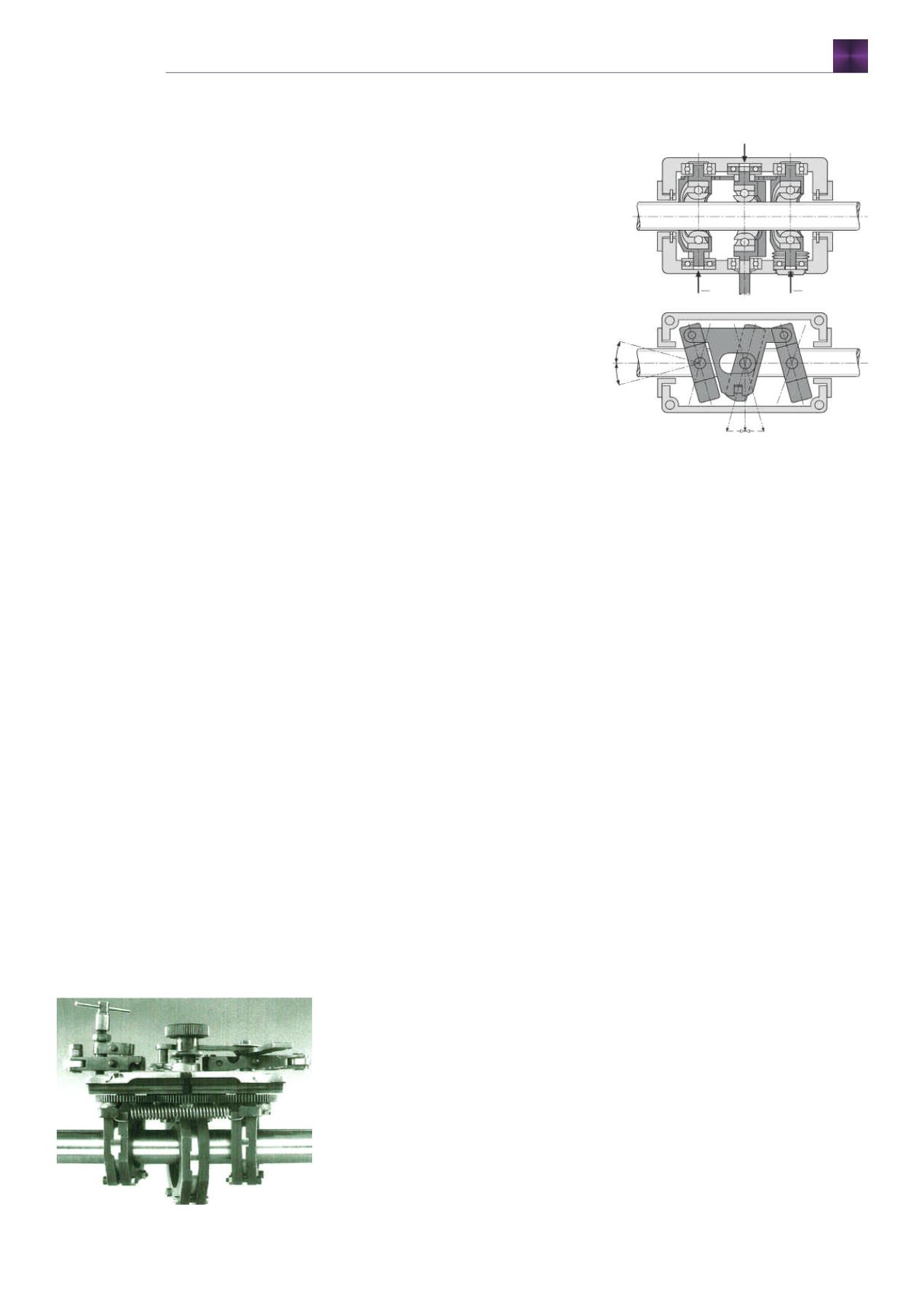

L’ inversion de la direction de la course et la sélection

du pas ont lieu à l’intérieur de l’actionnement à

bagues rotatives

▲