118

Wire & Cable ASIA – September/October 2017

www.read-wca.comMixer SpA

Villa Prati di Bagnacavallo,

Ravenna,

意大利

电话

:

+39 0545 47125电子邮件

:

info@mixercompounds.comiPool Srl

Ripa Castel Traetti,

Pistoia,

意大利

电子邮件

:

info@i-pool.it❍

❍

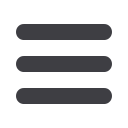

图

11

:

500V

和

50Hz

下损耗系数(

Tanδ

)与在

90°C

水中浸泡天数

的函数

❍

❍

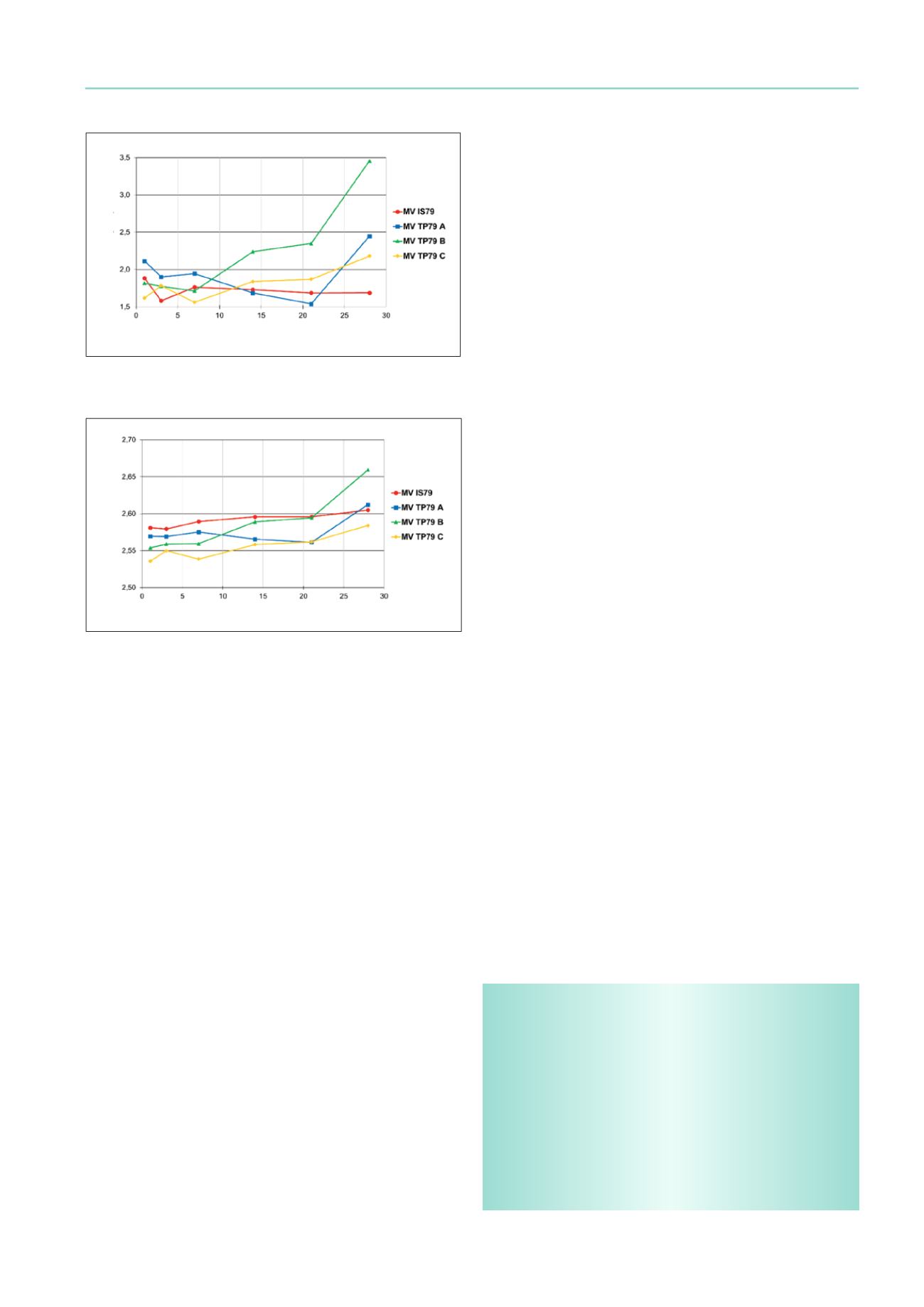

图

12

:

500V

和

50Hz

下介电常数(

ε

r

)与在

90°C

水中浸泡天数的

函数

介电常数

ε

r

在

90°C

水中天数

损耗系数

[*10

-2

]

在

90°C

水中天数

结论

新开发的

MV TPV

化合物如本文所述。我们的目标是生产性

能与实际无铅绝缘市场标准相当的中压绝缘化合物,并具备

热塑性材料的易加工性。这些化合物的制备及其对比标准无

铅中压绝缘材料的完整特性如本文所述。动态硫化过程通过

DSC

进行评估。事实上,我们还对在工业试验厂中生产

TPV

化合物以用作中压绝缘材料的能力进行了研究。尽管复杂的

配方内包含聚合物、填料、助剂和抗氧化剂,但中压

TPV

可以

通过一套完全可重复的可靠流程获得。这项技术的成果是中

压

TPV

化合物的整体属性,与标准无铅

MV IS79

的性能相似。

流变性研究除了证实化合物的

TPV

性质以外,还模拟了它们的

挤压行为,证明合适的热塑性

PP

选择可以降低剪切应力,保

持

TPV

化合物的典型弹性反应不变。

对中压

TPV

化合物的应力应变曲线的详细分析,印证了其弹性

行为只会部分受到热塑性相结晶度的影响,导致其力学性能

与标准

MV IS79

相似。在

135°C

条件下老化时,中压

TPV

化合

物的抗性经证明可在

504

小时后保留

70%

以上的

TS

和

EB

。在

150°C

下老化

504

小时后,

MV TP79 C

保留

80%

的

TS

和

70%

的

EB

,几乎与参考

MV

IS79

相同。最后,所有化合物都在

500V

及

50Hz

条件下接受了干湿电性能测试。

MV TP79 A

在

90°C

干燥条件下的

Tanδ

随温度提升至上限约

5∙10

-3

,依然与同

温度下

MV IS79

的

Tanδ

(

3.5∙10

-3

)相当。

同样,所有化合物在

25°C

到最高

90°C

的条件下,

ε

r

的变化

幅度均很小(

2.8

到

2.4

之间)。体积电阻率的测量证实了

25°C

(

10

15

Ω

厘米)下的优异绝缘性能,在

90°C

下略有下降(

10

13

Ω

厘

米)。我们还将样本在

90°C

的水中浸泡最多

28

天后,对其湿

电属性进行了研究。

MV TP79 B

的

Tanδ

在湿润条件下最高升

至

3.5∙10

-2

。

MV TP79A

和

C

具有较好的耐水性,后者在

90°C

水中浸泡

28

天后的性能与

MV

IS79

相近,分别为

2.2∙10

-2

和

1.3∙10

-2

。

ε

r

也表现出同样的趋势,将样本浸泡字水中后呈现

缓慢的增长。但

2.53

到

2.66

之间的这种波动实际上是无关紧

要的,因为存在度量相关的误差。

总结来说,本文记述了将

TPV

化合物作为中压应用绝缘材料

的综合性研究。分步做法表明如何逐步提高化合物的性能,

从而获得全热塑性的无铅材料,即

MV TP79 C

,具备可媲美

无铅市场标准

MV IS79

的力学性能、流变性能和电气性能。

根据规范

CEI 20-86

,

MV TP79 C

可以用作中压绝缘材料,

其额定连续运行温度为

105°C

,并可承受

250°C

的紧急短路温

度。

Mixer

将继续推进这一策略,希望不久后能够开发出在高

温下及水中具有高抗性和更好电气性能的中压

TPV

化合物。

鸣谢

作者感谢

Imerys

作为本研究中所用原材料的供应商。此外,

作者还感谢英国

Par

的

Imerys

实验室对其化合物进行的电气测

量。

参考文献

[1]

https://www.scribd.com/doc/317018709/Mixer-SpA-Lead-Free-EP-DM-Compounds-for-MV-Cables

[2]

h t t p : / / e c h a . e u r o p a . e u / s u b s t a n c e - i n f o r m a t i o n / - /

substanceinfo/100.013.880

[3]

F R De Risi and J W M Noordermeer, “Effect of Methacrylate

Co-agents on Peroxide Cured PP/EPDM Thermoplastic Vulcanizate,”

Rubber Chem. Technol, 80(1), 83-99, (2007).

[4]

R Rajesh Babu, N K Singha and K Naskar, “Influence of

1,2-Polybutadiene as Coagent in Peroxide Cured Polypropylene/

Ethylene Octene Copolymer Thermoplastic Vulcanizates,” Mater

Design, 31, 3374-3382, (2010).

[5]

Y Chen, C Xu, X Liang and L Cao, “In Situ Reactive Compatibilization

of Polypropylene/Ethylene-Propylene-Diene Monomer Thermoplastic

Vulcanizate by Zinc Dimethacrylate via Peroxide-Induced Dynamic

Vulcanization,” J Phys. Chem B, 117, 10619-10628, (2013).

[6]

L A Goettler, J R Richwine and F J Wille, “The Rheology and

Processing of Olefin-based Thermoplastic Vulcanizates,” Rubber

Chem. Technol, 55(5), 1448-1463, (1982).

[7]

A A Katbab, H Nazockdast and S Bazgir, “Carbon Black-reinforced

Dynamically Cured EPDM/PP Thermoplastic Elastomers. I

Morphology, Rheology, and Dynamic Mechanical Properties,” J Appl

Polym Sci., 75(9), 1127-1137, (2000).

[8]

S Abdou-Sabet, R C Puydak and C P Rader, “Dynamically Vulcanized

Thermoplastic Elastomers,” Rubber Chem Technol, 69(3), 476-494,

(1996).

[9]

M Boyce, K Kear, S Socrate and K Shaw, “Deformation of

Thermoplastic Vulcanizates,” J Mech Phys Sol, 49(5), 1073-1098,

(2001).

[10]

Y Yang, T Chiba, H Saito, and T Inoue, “Physical Characterization of

a Polyolefinic Thermoplastic Elastomer,” Polymer, 39(15), 3365-3372,

(1998).