EuroWire – Noviembre de 2010

105

artículo técnico

Figura 5

▲

▲

:

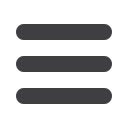

Comparaciones de velocidades de línea

Tamaño del conductor (mm

2

)

Comparación entre velocidades de línea - Aluminio

Simple torsión

Velocidad de línea (metros por minuto)

Doble torsión RC

Ceeco Bartell

La gama de productos que se pueden

fabricar incluye:

Conductores trenzados de cobre y

•

aluminio de 8AWG y 600Kcmil o bien

10mm

2

y 300mm

2

Conductores en fajos para trenza

•

compacta con factor de relleno entre

76% y 97%

Conductores de aluminio reforzados

•

con acero (ACSR) usando un núcleo de

alambre de acero

Conductores de aluminio y de aleación

•

de aluminio (AAC y AAAC)

Cableado de conductores aislados.

•

Ceeco Bartell cree que el conformado por

rodillos implementado en su cableadora es

el único proceso que permite aprovechar

todas las ventajas del sistema SIW que

utiliza un solo diámetro de alambre de

alimentación.

El sistema SIW es un método de fabricación

que permite reducir efectivamente los

costes de transformación de alambrón

a alambre sin afectar a las prestaciones

del conductor. Este concepto reemplaza

el cableado tradicional con alambres de

distintos diámetros por el cableado que

utiliza el mismo diámetro de alambre para

una amplia gama de secciones.

El diámetro SIW cumple las principales

normas para conductores como las normas

IEC 60228, HD 383 y las normas ASTM.

Incorporando un programa para un

solo diámetro de alambre en el diseño

de la trenza se pueden obtener ahorros

significativos en los procesos de trefilado,

cableado y aislamiento.

Normalmente, un conductor trenzado

acabadorequiereundeterminadodiámetro

de alambre trefilado. Por lo general,

cada diámetro de alambre requiere un

enhebrado diferente de la trefiladora.

Algunos diseños de conductores requieren

varios diámetros de alambre trefilado. El

tiempo de preparación antes del trefilado,

junto con los niveles de inventario

requeridos para gestionar los distintos

diámetros

de

alambre,

representan

operaciones innecesarias que se añaden

al coste de transformación de alambrón a

trenza.

El método SIW, utilizando el mismo

diámetro de alambre de alimentación

para obtener una gama de conductores

trenzados, elimina muchas de las

operaciones innecesarias típicas del

método de producción tradicional.

De este modo, el proceso de trefilado

resulta más eficiente. Ya no es necesario

producir un gran número de alambres de

diferentes diámetros porque el sistema SIW

requiere solamente uno o dos diámetros

de alambre.

Estasmejoras se pueden ver en los procesos

siguientes:

Mayor productividad en el trefilado de

•

alambre

Menos desechos de alambre trefilado

•

Preparación más rápida de los equipos

•

Proceso menos laborioso

•

Ciclos de producción más cortos

•

Zona de almacenamiento del alambre

•

de alimentación más pequeña

Menor cantidad de hileras de trefilado

•

requerida

El método SIW, que utiliza alambre de

un solo diámetro, permite ahorrar de un

15% a un 20% de los costes de trefilado

de alambre, incluida la eliminación de las

operaciones de enhebrado necesarias

para cambios de dimensiones, una menor

cantidad de hileras y una menor cantidad

de alambre para el proceso.

Elcableadodedobletorsiónhasidosiempre

uno de los métodos más productivos para

la producción de trenzas. Su incorporación

en la cableadora conformadora, aplicando

el método de modelado independiente

de cada alambre, ha extendido aún más

su gama de prestaciones. En la tabla

siguiente se pueden ver claramente sus

prestaciones.

Cada tipo de máquina elabora el alambre

de manera distinta, y esto influencia el

diseño de trenza que se puede usar en un

proceso específico.

La

Figura 4

muestra algunas de las ventajas

y desventajas de cada tipo de máquina en

función de la capacidad productiva y el

coste correspondiente.

Es importante reconocer que si el alambre

conformado por rodillos o modelado con

hilera es usado en una estructura trenzada,

un requisito previo a la fabricación es

utilizar una máquina “rígida”, o una

máquina que aplica una torsión al alambre

en cada paso de cableado.

Costo del capital por torsión

Determinar la gama de equipos para cubrir

los distintos diseños de trenza es una

consideración importante para minimizar

los costes de conversión.

Por ejemplo, la cableadora de doble

torsión ofrece el coste por torsión más

bajo, pero es la que presenta mayores

limitaciones

para

producir

distintas

estructuras de trenza. Incorporándola en la

cableadora conformadora se ha ampliado

notablemente la gama de estructuras que

se pueden elaborar.

La cableadora planetaria, por otro lado,

presenta el coste por torsión más elevado,

pero es la que ofrece la mayor variedad de

estructuras, que constituye la razón por

la que es usada para productos de uso

especial.

Limitaciones del material

Cada tipo de máquina trabaja el alambre

de manera diferente. Por esta razón es

necesario identificar dichas diferencias

para poder usar el mismo diámetro de

alambre para las distintas posibilidades de

cableado.

Esto vale no sólo para el principio de

funcionamiento de la máquina, sino

también para la reducción de área que se

espera de los varios tipos de máquina.

Téngase en cuenta que en muchos casos, la

reducción realizada por la máquina varía a