EuroWire – Mayo de 2007

155

español

la resistividad del conductor, de la

frecuencia de la corriente alterna y de la

efectiva permeabilidad del conductor.

La profundidad efectiva de penetración

de la corriente, en formamétrica, se obtiene

con la fórmula:

En esta fórmula:

p = profundidad de penetración de la

corriente

r = resistividad en microohmios

centímetros

µ = permeabilidad efectiva

(µ = 1 para materiales no magnéticos)

Seleccionando la frecuencia correcta, se

puede controlar la cantidad de material

calentada: con altas frecuencias se

obtendrán niveles bajos de penetración

efectiva, mientras que se obtendrá una

penetración más profunda con frecuencias

más bajas.

Aplicando

nuestra

formula,

aproxi-

madamente un 90% del calor total se

produce en la capa de penetración “p”, con

capas interiores calentadas por conducción

a través del material. Sin embargo, para

obtener un calentamiento óptimo a través

de todo el material, se debe evitar que

las corrientes opuestas que fluyen por

las superficies opuestas del conductor

se sobrepongan, porque en este caso se

anularía la corriente.

Normalmente “p” debería ser menos de

la mitad del radio del conductor, aunque

esta regla no se aplica siempre.

Además, se utilizan distintas profundi-

dades de penetración de corriente para

diferentes materiales y temperaturas a

varias frecuencias.

En el proceso de calentamiento por

inducción, un componente de metal

situado dentro o cerca de una bobina de

inducción se calienta debido al paso de

una corriente de inducción a través de

la bobina, que a su vez, introduce otra

corriente dentro del componente.

El calor es generado por la resistencia

a esta corriente inducida, según la ley

I²R (donde I = Corriente y R = Resistencia)

y también por pérdida por histéresis en

materiales magnéticos: un efecto que

desaparece a la temperatura de Curie

(aprox. 1.400°F / 760°C).

Selección de la potencia (para alambre

calentado completamente)

Después de seleccionar la frecuencia

correcta y las unidades de potencia

adecuadas, lo siguiente es considerar los

requisitos de potencia; lo primero será

determinar el contenido de calor del

conductor. El contenido de calor de un

alambre en movimiento es simplemente

una función de la productividad, del calor

específico y del aumento de temperatura.

Sin embargo, este cálculo aparentemente

simple,

es

complicado

porque

el

calor específico varía al aumentar la

temperatura. Tomando como ejemplo un

acero de medio contenido de carbono,

el calor específico varía en función de un

factor de 1,3 entre 68°F (20°C) y 1.022°F

(550°C), y 1,5 entre 68°F (20°C) y 1.652°F

(900°C).

Por lo tanto, para determinar el contenido

de calor necesario para calentar acero al

carbono a 1.022°F (550°C) y 1.652°F (900°C),

como regla empírica aproximativa, se

pueden usar valores de calor específico

de 0,58 y 0,63.

Con esta regla, el contenido de calor del

alambre calentado a 1.022°F (550°C) será

2,31 x lb/min (1,05 x kg/min), mientras

que a 1.652°F (900°C) será 4,27 x lb/min

(1,94 x kg/min) con el resultado expresado

en kW. Tras determinar el contenido de

calor del producto, el paso siguiente es

determinar la salida de potencia de la

unidad de potencia seleccionando el

rendimiento térmico correspondiente a la

salida de la unidad de potencia.

Rendimiento térmico

Un sistema de inducción típico consiste

en una unidad de potencia, una bobina

de calentamiento y los equipos necesarios

para “acoplar” la bobina de calentamiento

(y el alambre procesado) a la unidad de

potencia. La unidad de potencia puede

ser un convertidor, un invertidor o un

generador.

Esta unidad permite convertir una

alimentación trifásica de 50 ó 60 Hz a una

frecuencia de salida nominal de entre

250Hz y 800kHz en una sola fase con

salidas de potencias de 1kW a 4MW en

una amplia gama de combinaciones de

frecuencias de potencia, y con la posibilidad

de combinaciones de doble frecuencia.

Estas unidades de potencia pueden ser de

tiristores o transistores.

La bobina de calentamiento que se usa

para calentar alambres consiste en un tubo

de cobre enrollado en espiral.

El tubo puede ser redondo, cuadrado o

rectangular, y a menudo presenta bandas

de cobres soldadas en el diámetro interno

de la espiral. La longitud de la bobina, su

diámetro interno, número de espiras y el

porcentaje de cobre respecto al espacio

libre a lo largo del diámetro interno de la

espiral son todos parámetros importantes

para el rendimiento del sistema.

Todas las unidades de potencia funcionan

en una banda de frecuencia de, por

ejemplo, 7-11kHz, 20-25kHz, y 40-50kHz

para frecuencias de salida nominales

de unidades de 10kHz, 25kHz y 50kHz

respectivamente.

Para que el sistema funcione dentro de esta

banda, se pueden variar la inductancia de

la bobina, la tensión de funcionamiento

de la bobina y la capacidad (KVAR) del

circuito tanque (resonante) de la unidad

de potencia para cumplir requisitos

específicos de dimensiones del alambre,

materiales, velocidades de producción y

temperaturas.

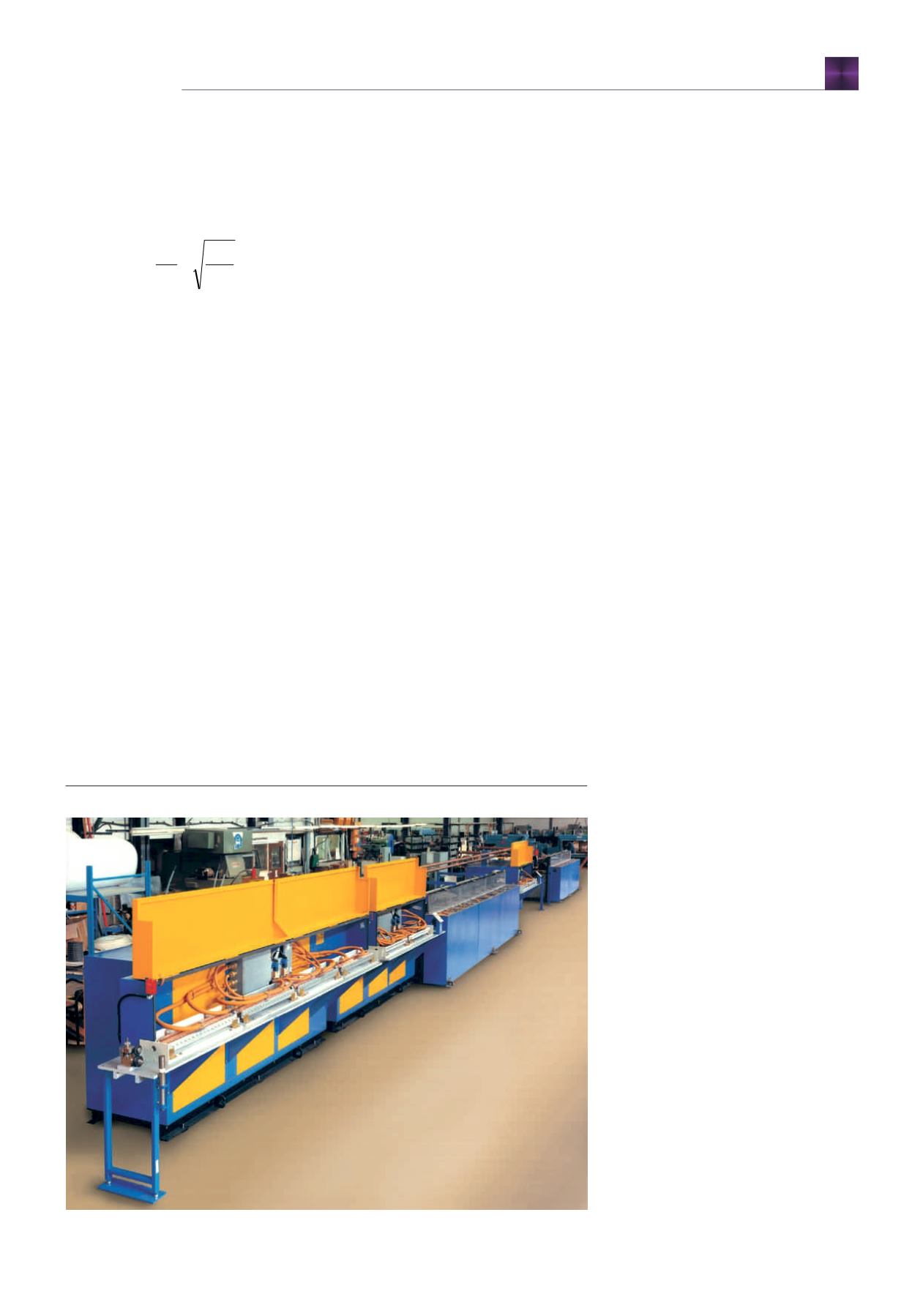

Figura 1

.

Línea de proceso de temple y revenido de alambre

▼

F

r

μ

π ρ

10

20

1

=