Articolo tecnico

Novembre 2016

78

www.read-eurowire.comDoppia torsione

Profilatura

Svolgitore

bobina

Assemblaggio in un

conduttore compatto

Profili formati mediante

profilatura

Filo tondo

Ciò significa che si possono realizzare i

diametri minimi specificati nelle norme

IEC e ASTM, e contemporaneamente

avvicinarsi ma non superare la resistenza

massima.

A causa della grande varietà di trefoli

utilizzati nel settore, Ceeco Bartell ha

sviluppato un modello matematico per

consentire la progettazione assistita dei

trefoli. Questo modello utilizza dati teorici

e quantitativi che permettono di effettuare

la previsione della resistenza del trefolo.

Questo programma analizza ulteriormente

la geometria del trefolo per ottimizzare le

prestazioni della macchina. Il risultato è

una previsione accurata della resistenza

del trefolo finito.

La

Figura 2

illustra una sezione trasversale

di un trefolo da 150mm

2

, mostrando come

questo programma assiste lo sviluppo

della progettazione ottimale del trefolo.

Il programma di profilatura presentato

offre il maggiore potenziale in quanto

dispone del modello per il diametro di

trefolo più piccolo per una sezione di

trefolo specifica. Di conseguenza, ciò

rappresenta anche il maggiore potenziale

di risparmio nell’isolamento per un dato

spessore di isolamento.

Ciò può essere visto chiaramente

nella

Figura 3

, che mostra il risparmio

nell’isolante durante la realizzazione di un

prodotto in XLPE da 95mm

2

con fattori di

riempimento che vanno dal 86% al 96%. A

mano a mano che il conduttore si riduce di

dimensione e gli interstizi scompaiono, si

riducono anche gli utilizzi dell’isolamento.

Un fattore di riempimento pari al 92%

è la miglior compattazione che si possa

ottenere con i metodi convenzionali.

Tuttavia, con il processo di profilatura

è possibile ottenere un fattore di

riempimento del 96% con un potenziale

risparmio di materiale di circa il 2%.

La produttività dell’estrusore si basa in

parte sull’integrità della struttura del

trefolo. Ciò vale anche per le estrusioni a

bassa, media e alta tensione. Una struttura

instabile del trefolo non solo pregiudica

la velocità dei processi di trefolatura ed

estrusione, ma può provocare notevoli

perdite a causa dei rottami e dei tempi

passivi per entrambe le linee.

La distorsione a canestro

è spesso il

risultato della progettazione di un trefolo

instabile. Un conduttore strettamente

avvolto

ha

minore

probabilità

di

presentare una distorsione a canestro.

La compattezza del trefolo dipende

notevolmente

dalla

geometria

dei

componenti, ragione per la quale il passo

del conduttore è importante. I componenti

dei conduttori del tipo unilay/con torsione

unidirezionale sono annidati e quindi,

hanno intrinsecamente un diametro

esterno inferiore a quello dei conduttori

con torsione concentrica inversa e dei

conduttori SZ.

Inoltre, i conduttori del tipo unilay/

con torsione unidirezionale si serrano

autonomamente sotto tensione. Grazie

a questa caratteristica di auto-serraggio,

l’estrusione di conduttori del tipo

unilay/con torsione unidirezionale è

statisticamente

meno

soggetta

alla

distorsione a canestro .

Anche la superficie del trefolo è critica.

Uno strato esterno liscio come quello

fornito con uno strato profilato, presenta

un profilo rotondo netto al processo di

estrusione e, di conseguenza, riduce

al minimo l’accumulo di polvere nel

conduttore durante il processo di

estrusione.

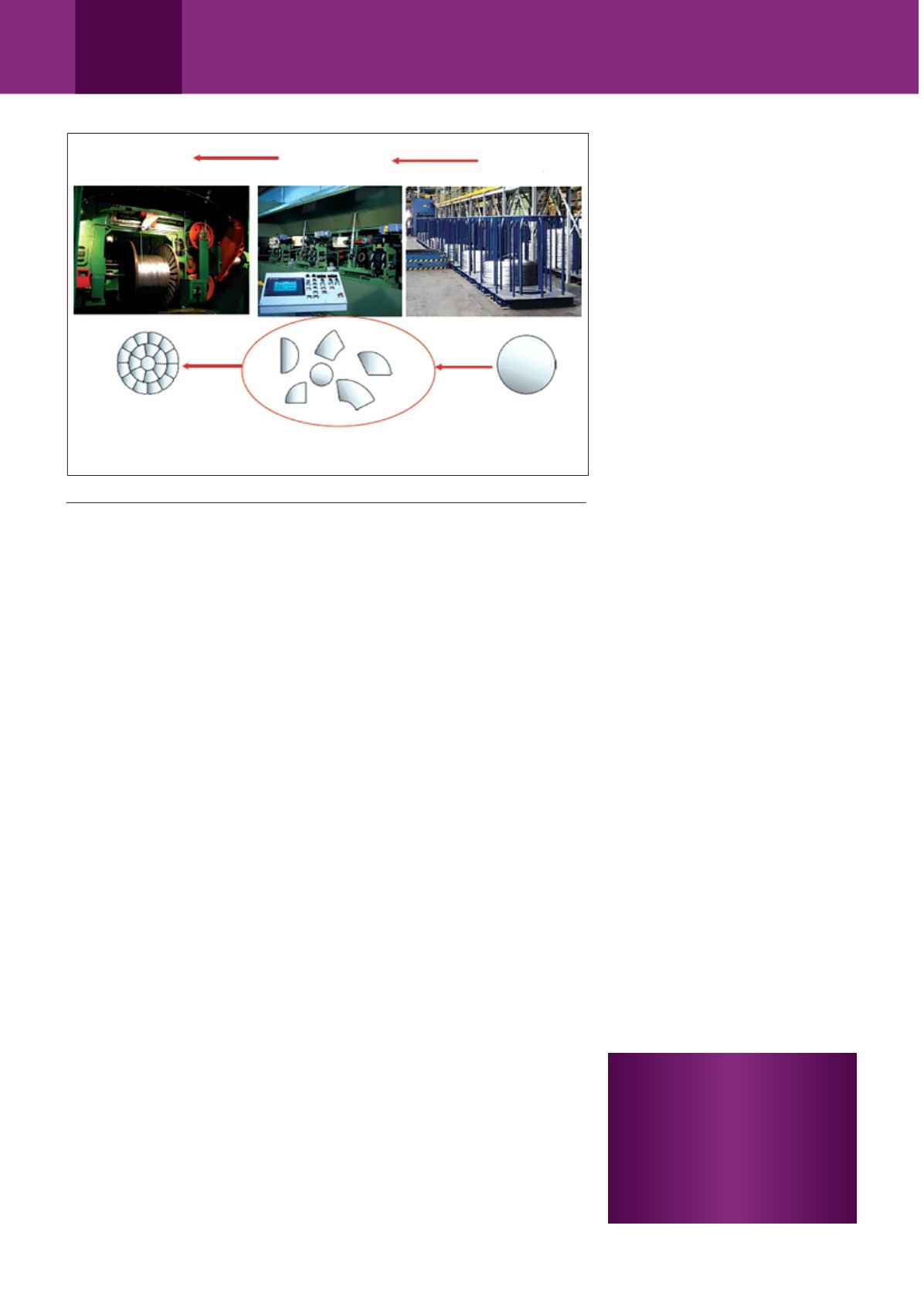

Il processo è illustrato nella

Figura 4

. Il

filo tondo viene prelevato da pacchetti

di matasse di grandi dimensioni e passa

attraverso la sezione profilata in cui la sua

forma viene trasformata in vari profili di

profilatura che vengono poi assemblati

ad alte velocità da una macchina a doppia

torsione o da una macchina a singola

torsione, in funzione delle dimensioni del

prodotto.

Questo processo continuo ad alta velocità

consente di raggiungere velocità lineari di

200m/min e di produrre allo stesso tempo

conduttori estremamente compatti. La

trefolatrice di profilatura è in grado di

produrre 40 tonnellate di conduttori di

alluminio compatti da 150mm

2

in un ciclo

di 24 ore.

Conclusioni

La riduzione dei costi di produzione

dipende da numerosi fattori quali gli

stabilimenti di produzione già esistenti,

dal fatto che il trefolo sia correntemente

prodotto

all’interno

dell’azienda

o

acquistato, dalla cura e dal controllo

effettuati sul filo di alimentazione di rame

e di alluminio, dalla gestione generale e

dal controllo delle trefolatrici a doppia

torsione ad alta velocità.

Nelle condizioni più favorevoli, i risparmi

possono comportare dei tempi di

ammortizzazione estremamente brevi, ma

i calcoli dovrebbero essere ovviamente

effettuati per ciascuna applicazione.

Le elevate prestazioni delle trefolatrici

con profilatura, associate al processo di

profilatura brevettato da Ceeco Bartell,

permetteranno ai fabbricanti di cavi di

ridurre i costi senza compromettere le

prestazioni dei conduttori finiti.

La consapevolezza di questa e di

altre nuove tecnologie, associata a

specifiche mirate contribuirà a sviluppare

ulteriormente la progettazione del trefolo

e la possibilità di continuare a ottimizzare

la fabbricazione di conduttori a più fili.

n

Ceeco Bartell Machinery Systems LLC

Ceeco Bartell Products

400 Applewood Crescent,

Suite 100,

Vaughan, Ontario, Canada

Tel

: +1 905 761 3000

:

sales@bartellmachinery.comWebsite

:

www.bartellmachinery.com▲

▲

Figura 4